NEVAT GPI: Samen zijn we sterker - Interview PlaatBewerkingsnieuws

Joop van Zanten Staalservice, De Cromvoirtse en Hoekman RVS, alle drie zijn ze lid van de Groep Plaatverwerkende Industrie (GPI) van NEVAT. Alle drie de bedrijven houden zich bezig met digitaliseren en automatiseren, om zich te ontwikkelen naar de fabriek van de toekomst.

Interview GPI-leden gepubliceerd in PlaatBewerkingsNieuws nr. 2

Ze doen het op hun eigen manier, maar er is ook een duidelijke overeenkomst: ze zoeken samenwerking; met collega’s binnen de GPI, met hun toeleveranciers en hun machineleveranciers. Een gesprek over het belang van samenwerking, de noodzaak van schaalgrootte, nieuwe verdienmodellen van machineleveranciers, de positie in de keten van toeleveranciers en de (mondiale) kansen voor de Nederlandse maakindustrie. “Als we samenwerken kunnen we een Silicon Valley van de maakindustrie zijn en op wereldschaal heel wat bewerkstelligen.”

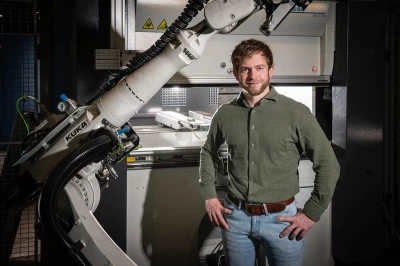

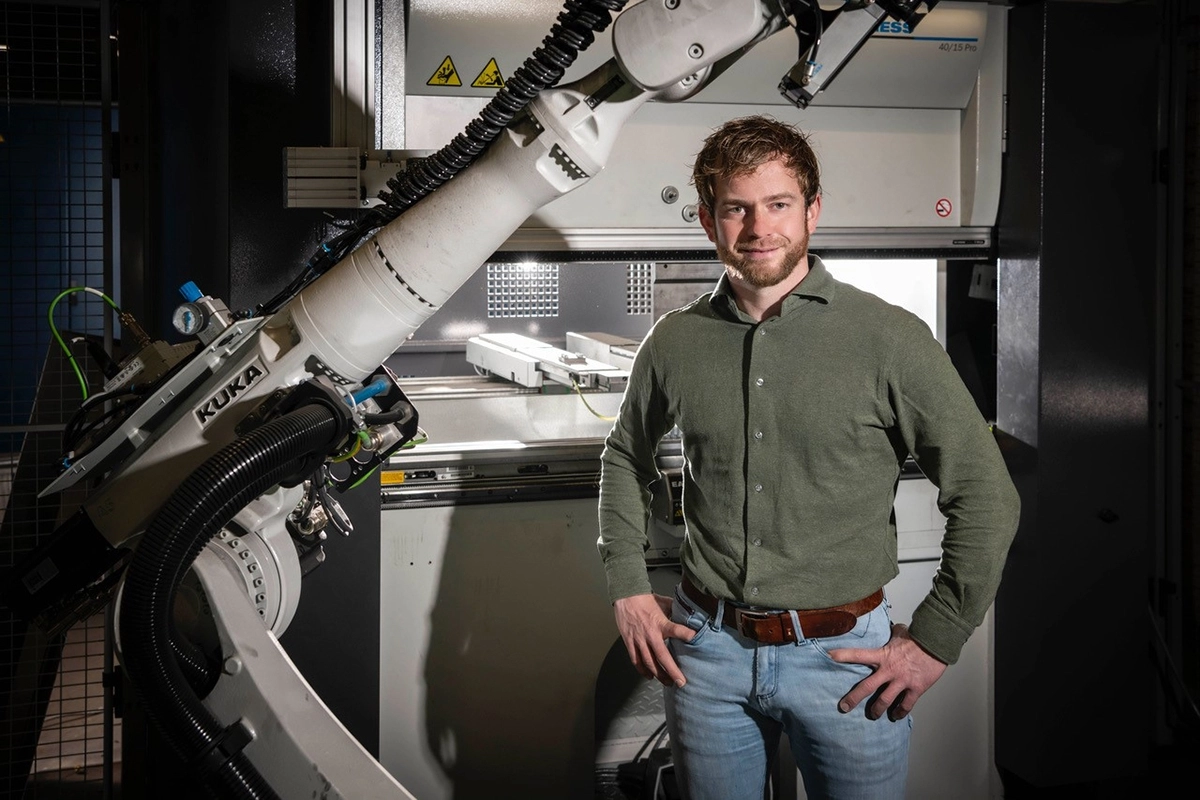

Het gesprek vond plaats bij Joop van Zanten Staalservice. Hier verandert momenteel veel. Jarenlang groeide het gedegen familiebedrijf zo'n 10 procent in volume met de levering van dik, kwalitatief goed gesneden staal ("groot, lang, veel kilo's") aan met name de offshore markt. In de zomer van 2018 trad Bart Kroesbergen toe tot de directie met als taak het bedrijf als tussenpauze tussen de tweede en de derde generatie te managen en de derde generatie op te leiden. Bedrijfskundige Kroesbergen, die diverse turnarounds heeft gedaan bij verschillende bedrijven en veel praktijkervaring heeft met het automatiseren van productieprocessen, kwam na een half jaar rondkijken tot de conclusie dat ook Joop Van Zanten de processen moest gaan optimaliseren, automatiseren en kennis en competenties gaan borgen. "De plaatwerkindustrie - en zeker wij - zitten in het grot.een grovere werk. Als we niet automatiseren en de kosten naar beneden halen, kunnen we op termijn de internationale concurrentie niet meer aan. Vakbekwaam personeel vinden is in onze regio moeilijk. Schoolverlaters willen vrijwel niet meer in een productieproces werken. Automatiseren is mede daarom een belangrijke reden om op lange termijn als productiebedrijf nog over capaciteit en kennis te beschikken. Daarom zijn we aan de slag gegaan om hier iets neer te zetten waarmee je 20, 30 jaar bestaansrecht hebt."

Een OEM-supplier zijn

Joop van Zanten is gaan automatiseren en digitaliseren; stap voor stap om de medewerkers en de organisatie tijd te geven om te leren. Het bedrijf is gestart met volledig in 3D te werken, STEP files te gaan hanteren en alle machines via CADCAM software aan te sturen en te programmeren. Tegelijkertijd is de afdeling machinale bewerking uitgebreid met als doel alle machinale bewerkingen zelf uit te voeren en een volwaardig bewerkingscentrum op te bouwen. Inmiddels staat er ook een uniek snijbewerkingscentrum met laser en plasma snijmachines die kunnen boren, tappen, graveren en schuinsnijden. Deze installatie is samen met Messer, Remmert en Beutink ontwikkeld en gebouwd en uniek in zijn soort. Kroesbergen: " De vraag naar complete delen neemt toe. Daarom willen wij een OEM-supplier zijn. We leveren nu nog de gesneden delen gestapeld op pallets als laspakketten af, maar we gaan ook het lassen naar binnen halen en willen daarbij het handlassen overslaan. We willen nog dit jaar starten met cobot/robotlassen om voor onze klanten ook als samensteller te kunnen fungeren." Met alles wat er nu in gang is gezet, wil Joop van Zanten in 2025 maar liefst vijf keer zo groot zijn. "Dat is geen doel op zich, maar bij onze verandering past een bepaalde schaalgrootte om de automatiseringsslag maximaal te laten renderen. Iedere investering kent een bepaalde omslag tussen kosten en rendement. Bij onze transitie past een uitbreiding in productiestappen en een bepaalde schaalgrootte. Onze strategische visie is gericht op innovatie, automatisering en kostenverlaging, die ook nog bij kleine series rendabel is. Daarvoor heb je dan als bedrijf een kritische massa of minimale omvang nodig. Wij zijn ervan overtuigd dat ons bedrijf is gebaat bij een continu verbeter- en innovatieproces om ook op lange termijn rendabel te zijn en alle mondiale en sector ontwikkelingen te kunnen volgen of wellicht zelfs voorop te blijven lopen. Persoonlijk heb ik de ontwikkelingen in de vliegtuigbouw, automotive, textielindustrie en bouw meegemaakt en daarbij ervaren hoe snel zaken in relatief korte tijd kunnen veranderen."

Automatiseren en schaalvergroting gaan dus hand in hand. Is dat herkenbaar voor De Cromvoirtse en Hoekman RVS?

Janwillem Verschuuren (De Cromvoirtse): "Ja, ook voor De Cromvoirtse is automatisering de enige weg. Wij zijn al jaren bezig om met dezelfde personele bezetting meer rendement te halen door automatisering. Want het wordt steeds moeilijker om Polen te laten over komen, waarover we overigens zeer tevreden zijn. Ga je de mensen dan van nog verder weg halen? Dat houdt een keer op, dus moet je automatiseren. Voor het zware werk in onze industrie heb je gewoon geen mensen. Je moet enthousiasme kweken, het werk sexy maken, mensen in de branche krijgen met interessante werkzaamheden zoals robotprogrammeren en daarmee doorgaan. En ja, daar heb je schaalgrootte voor nodig. Wij hebben mensen in dienst voor personeelszaken, arbo, veiligheid, milieu en kwaliteit. Er zitten bij ons drie mensen op IT, die testen, proberen en zorgen dat de AGV rijdt. Heb je maar tien man in dienst, dan heb je geen capaciteit voor zulke afdelingen. En dan kun je op zeker moment niet meer vernieuwen. Je moet daarvoor vrije tijd en capaciteit in je organisatie beschikbaar hebben."

Gert Hoekman (Hoekman RVS): "Toen mijn zus en ik het bedrijf overnamen van mijn vader, heb ik gelijk gezegd: het moet groter. Schaalgrootte is belangrijk, anders wordt het steeds moeilijker. Ik bedien een zwaar concurrerende markt, waarin ik onderscheidend vermogen moet hebben en moet vernieuwen, anders ben je zo weg. Daarnaast heb je te maken met een grote regeldruk op je organisatie. Ik ben blij dat we net boven een bepaalde schaal zitten, daardoor redden we het. Ik druk de schaalgrootte die we nodig hebben overigens niet uit in termen van volume of omvang van het bedrijf. Mij gaat het er om: kan ik een hele dag besteden aan andere dingen dan de waan van alle dag en toch geld verdienen. Er komt steeds meer bij, als je alleen nog maar het hoofd boven water kunt houden door elke dag keihard te rammen, dan blijf je in een cirkeltje ronddraaien waar je niet meer uit komt."

Dreigt met toenemende automatisering en schaalgrootte niet het gevaar dat het allemaal onoverzichtelijk wordt?

Hoekman: "Dat is zeker iets om op te letten. Ik merk het intern: er zit onrust in de mensen. Een collega die een plaatje moest calculeren, zei mij laatst: ik heb er geen grip meer op. Toen we gingen uitzoeken waar dat dan in zit, bleek: hij kon niet meer terug tracken waar het nu mis ging. Vroeger kende hij het hele productieproces. Maar omdat er nu zo veel schakelingen en automatisering tussen alle processen zitten, hebben ze er geen grip meer op. Je moet vertrouwen op de automatiseringssystemen, maar veel mensen durven en willen dat niet. De wereld wordt steeds complexer en daarmee ook onze fabrieken."

Verschuuren: "Iemand moet wel weten hoe de hele black box in elkaar zit. Je stopt er iets in en er komt wat uit, maar wat daar tussenin gebeurt weet je niet. Komt er iets niet of niet goed uit, dan moet je weten waar het fout gaat. Wij zijn dan ook alles veel beter aan het documenteren. Soms wordt ik daar kriegelig van want het betekent bureaucratie. Maar je zult wel moeten want er is niemand meer in het bedrijf die weet hoe het hele proces in elkaar zit vanaf het eerste telefoontje met de klant tot en met bij wijze van spreken de creditnota die moet worden betaald omdat er iets niet goed is gegaan."

Automatisering kost veel geld is vaak ingewikkeld en heeft in het verleden ook best tegenvallende resultaten opgeleverd. Hoe vlieg je dat aan?

Kroesbergen: Je moet als manager out of the box kunnen en durven denken. Als je ergens in gelooft, ga je het halen. Ik leg er niet op voorhand een belemmering in omdat het geld kost. Je moet met een helder doel van start gaan en bereid zijn onderweg aanpassingen te doen, hoe je er komt maakt niet uit. We zijn bij Joop van Zanten eerst gestart met een optimalisatie van bestaande werkprocessen en konden daardoor een aanzienlijk bedrag aan werkkapitaal besparen. Dat hebben we in eerste instantie gebruikt voor de nieuwe investeringen in ons automatiseringsproces."

Hoe belangrijk is samenwerking bij automatisering en digitalisering?

Edwin Dekker (Branchemanager NEVAT): "Vanuit NEVAT breed wordt overkoepelend gewerkt aan het programma Fabriek van de Toekomst. GPI is hierbinnen een actieve sector met zo'n 55 leden. Zij werken samen in expertgroepen aan de thema's van de Fabriek van de Toekomst. Dat levert veel op. Ik ben ervan overtuigd dat ondernemers die met elkaar spreken en in hun keuken laten kijken, succesvoller zijn dan de mensen die het niet doen."

Verschuuren: "Je leert van elkaar. Je moet willen delen, dan kun je groeien. Je kunt samen optrekken op gebieden waar je niet onderscheidend bent: bijvoorbeeld HR, ERP, personeelszaken. Als ik met Gert Hoekman praat over hoe we dingen sneller door de fabriek kunnen sturen, dan hebben we daar allebei wat aan; daar kunnen we allebei van leren. Maar heb je een unieke manier van prijzen calculeren, dan hou je dat juist voor jezelf. Het moet wel geven en nemen zijn. We hebben bij NEVAT GPI een groepsapp, waarin het nu veel gaat over de problemen met de materiaalleveringen. Laatst vroeg iemand wie hem kon helpen aan 4 mm aluminium. Dan kan ik denken, ik geef hem mijn leverancier niet want dan kan ik straks zelf niks meer bestellen. Maar ik kan ook denken: als ik de volgende keer een probleem heb, helpen ze mij ook."

Hoekman: "De meeste GPl-leden beseffen heel goed dat we voor een groot deel allemaal hetzelfde doen: we kopen dezelfde machines en doen het zelfde trucje, maar toch zijn er verschillen en kunnen we allemaal ons geld verdienen. Ik denk dat we voor 60 tot 80 procent samen kunnen optrekken. En dan houdt iedereen zijn eigen sausje dat hij helemaal zelf mag bekostigen. Bepaalde dingen maken je uniek, daar ga je elkaar nooit vinden en doe je geen concessies. Aan de randen maken de bedrijven het verschil, in het midden kunnen ze de krachten bundelen. En dan krijg je een heel ander effect: je brengt een vliegwiel aan de gang en naar mate er meer mensen opspringen gaat dat steeds harder draaien."

Kroesbergen: "Als we in Nederland samenwerken, kunnen we de concurrentie met de rest van de wereld aan blijven gaan. Zeker als maakindustrie en ondanks dat we in een 'duur' werelddeel zitten met sociale en milieuregels."

Kunnen we op termijn wel tegen Azië op?

Kroesbergen: "Ik begrijp goed waarom Azië veel heel harder gaat dan wij. Ze zijn niet egoïstisch. Japan heeft de Kaizens, hele ketens die elkaar overal mee helpen. De ene familie concurreert wel met de andere familie, maar ze zeggen wel: door samen te werken kunnen we de VS en Europa verslaan. In China wordt alles centraal geregeld en georganiseerd met voldoende ruimte voor de 'lokale' individuele bedrijven om innovatie en kostenmanagement als onderlinge prikkel te behouden. Maar als economie vormen zij een blok met een hele lange termijn visie."

Verschuuren: "Maar ze missen in Azië het ondernemerschap, het pionieren en durven om een sprong vooruit te maken."

Kroesbergen: "Dat mag zo zijn, als je weet wat China, en Japan op dit moment aan vernieuwingen en verbeteringen doen, sta je versteld. Het oude westerse denkbeeld van de kopiërende en lage kwaliteit producerende Chinezen klopt niet langer. In veel sectoren zijn de Chinese bedrijven ons, de Amerikanen en zelfs de innoverende Japanse bedrijven gepasseerd. Zij zien ons als de vijand. Zij vechten samen tegen ons. Onderling delen ze alles."

Dus moeten we hier ook meer samenwerken in de keten?

Kroesbergen: "Als we het niet doen, krijgen we een serieus probleem in Nederland. Er moet in die ketensamenwerking nog veel gebeuren en dat is een beetje tegen onze concurrerende natuur. Wij zijn vorig jaar naar een andere automatiseringsomgeving gegaan waarbij ik het liefst STEP files krijg van mijn klanten. Maar ik kreeg ze niet. Waarom niet? Het bleek dat een heleboel klanten het zelfde probleem hebben als wat wij hadden. Bestaande producten zijn niet 3D ontworpen en zitten veelal in verouderde IT-systemen. Het is een ontzettende klus om alles om te zetten. Daarnaast wordt er wel veel en al lang gesproken over 3D en STEP files maar in de praktijk wordt het nog betrekkelijk weinig toegepast en dus is het voor bedrijven een andere 'nieuwe' manier van werken. Als maakindustrie hebben we daar nog een flinke kluif aan en is samenwerking en ontwikkeling in een breder verband noodzaak. De Duitse politiek is een belangrijke initiatiefnemer voor Industrie 4.0 waarbij opvallend genoeg, de Duitse industrie wat achterblijft. In Nederland is het helaas geen politiek thema en wordt het aan de individuele bedrijven overgelaten. Bij veel bedrijven staat automatisering wel op de agenda maar er is ook een soort angstbarrière. We zien wel een versnelde trend naar automatisering en 3D werken sinds de coronacrisis."

Verschuuren: "Met het standaardiseren van tekeningen zijn we 20 jaar geleden al begonnen. Kennisdeling in de keten is heel belangrijk. Want dan wordt 1 + 1 3 en pak je een voorsprong." Hoekman: "De situatie met tekeningen, daar schrik je echt van. Ik dacht: wie heeft er nu nog AutoCad? Tot ik - weliswaar al weer een aantal jaren geleden - in gesprek kwam met paar echt grote OEM'ers. Die zeiden dat 80 procent van hun standaard producten nog allemaal in 2D is en nog nooit is omgezet. Die producten lopen gewoon, daar gaan ze hun vingers niet meer aan branden. Toen dacht ik: dan hebben we als Nederland nog een hele lange weg te gaan. Dat heb je niet zomaar omgeturnd, want dat zijn hele producten en ketens die daar aanhangen."

Wat is de rol van toeleverancier om zulke zaken in de keten op een hoger niveau te brengen?

Dekkers: "Wij merken in onze contacten dat reshoring hoog op de agenda staat bij OEM'ers. Er zijn grote zorgen bij inkopers over de supplychains en of spullen nog wel gemaakt kunnen worden. Ik heb daarbij het gevoel dat de toeleverancier steeds meer de keten aan het regisseren is."

Verschuuren: "In het verleden zei een OEM'er: dit wil ik hebben, dit moet er gebeuren en volgend jaar moet je prijs naar beneden. Nu vragen ze: kun je me helpen met engineeren om mijn product te verbeteren."

Kroesbergen: "Het management van OEM'ers heeft het niet makkelijk. Aan de ene kant moeten ze alles weten over de applicatiemarkt van het product dat ze maken. Tegelijkertijd moeten ze alles weten van de keten die er achter zit om al die producten te maken. Je ziet dat het ze niet meer lukt om van die twee werelden alles te weten. Grondstoffen en componenten kunnen ze niet meer volgen. Dat is wat er in automobielindustrie en de computerindustrie is gebeurd. Het gebeurt nu ook in andere sectoren."

Hoekman: "Toeleveranciers krijgen in mijn ogen een steeds belangrijkere rol. Als je er met gezond verstand tegenaan kijkt, dan weet je voor jezelf: je hoeft niet meer bang te zijn, inkopers hebben niet altijd meer te kiezen. We hebben al enkele malen een contract gewoon niet getekend. Dan zie je eerst dat ze het spel doorzetten, maar op zeker moment hebben ze hun kaarten verspeeld en dan kun je in alle redelijkheid met elkaar zaken doen."

Kroesbergen: "Maar dan vind ik dat je er anders in moet staan en het spel op een andere manier moet spelen. Wij streven geen strijd om de macht na. Samenwerken, elkaars competenties benutten om er gezamenlijk beter van te worden. Gelijkwaardigheid in het proces is belangrijk met wederzijds respect. Iedereen moet wat verdienen, maar laten we het wel samen doen. De kunst wordt ketens te vormen waarin toeleverancier en OEM'er er samen voor zorgen dat er eindproducten uitkomen, die zoveel mogelijk worden verkocht."

Hoe staan de kansen voor de Nederlandse toeleveranciers in de mondiale concurrentiestrijd?

Hoekman: "Internationaal is de Nederlandse maakindustrie heel vooruitstrevend. Dat horen we als GPI vooral op onze trips in Europa. We lopen heel ver voorop en stellen vragen aan leveranciers of aan OEM'ers die nergens anders worden gesteld. We hebben dus een redelijk volwassen industrie, die geautomatiseerd verder kan gaan op een grotere schaal. Wij zouden met Nederland voor de maakindustrie een Silicon Valley kunnen zijn. Er zit hier op een klein stukje aarde namelijk heel veel hoog geautomatiseerde industrie. Dat jaagt elkaar op waardoor de vernieuwing. automatisering en digitalisering heel hard kan gaan. Als we met de mindset aan de gang gaan, dan denk ik dat wij op wereldschaal heel wat kunnen bewerkstelligen. Maar dan moet je met elkaar om tafel gaan zitten."

Verschuuren: Je moet ook met ideeën durven komen over bepaalde zaken. En dat doen wij. Ik sprak laatst met een automatiseerder uit België. Die zei: 'Jullie zijn veel verder dan de industriële bedrijven in België'. Nederlanders stellen vragen waar zij niet eens aan denken. En vergelijk ons eens met de Duitsers. Als wij iets hebben gemaakt dan gaan we bij 90-85 procent gewoon live en de laatste 5 procent gooien we wel on the fly. Bij Duitsers moet alles eerst door en door getest zijn en moet 140 procent ,geregeld zijn. Als zij beginnen zijn wij al bij versie vijf."

Waar staan jullie nu qua fabriek van de toekomst?

Hoekman: "Dat is een moeilijke vraag. Ik kan steeds slechter voorspellen waar het heen gaat. Want je krijgt steeds meer nieuwe ontwikkelingen, die een bedreiging of een kans kunnen zijn op je eigen businessmodel. Een mooi voorbeeld is onze investering in een automatische buigcel. Ik moet de kleine plaatdeeltjes als een gek gaan automatiseren. Die moeten goedkoper worden omdat ik ga concurreren met de 30 printer. De grondstoffen om die plaatjes te printen zijn nu nog te duur, maar de ontwikkelingen gaan hard. En ik zie een nog veel gevaarlijker, veel disruptiever model: nu tekenen mensen nog, maar wat mensen doen kan een computer veel beter. De nieuwste platen waarop de wafer van ASML beweegt is puur door een computer ontwikkeld om het gewicht er helemaal uit te halen. Als dat op grote schaal gaat gebeuren, dan gaan er producten worden gemaakt die niet meer in mijn huidige fabriek kunnen worden gemaakt. Het is dus heel moeilijk om te bepalen waar je staat.

Verschuuren: Je hebt veel start-ups die met van alles bezig zijn. Eigenlijk moet je de hele wereld in de gaten houden om te voorkomen dat je iets verzint en ontwikkelt dat al lang ergens op de plank ligt. Wij zijn dus veel bezig met netwerken en te kijken wat er al bestaat. ln die zin mis ik de beurzen heel erg. Niet alleen de plaatwerkwerkbeurzen, ook beurzen in andere sectoren. Want de meeste innovaties zijn sectoroverstijgend. Een hoveniersbeurs kan heel interessant zijn, daar gebeuren dingen waar je zelf ook wat mee kunt. Je haalt veel kennis uit andere markten. Als ik kijk waar De Cromvoirtse staat qua Fabriek van de Toekomst, dan moet ik zeggen dat we echt wel vooruitgang boeken. We hebben een geautomatiseerd magazijn dat nergens in de hele wereld staat. Ons automatische bestelproces werkt al. Als we alle vinkjes op groen zetten, is de productie van het web portaal tot en met het uitgesorteerd op de pallet leggen voor elkaar. Stukjes waar we nu mee bezig zijn, zijn het zagen, het vervoer naar de kantbank en het gerobotiseerd kanten. Dus ja, we hebben een aantal stappen al wel gemaakt. Alleen, het moet wel perfect getekend zijn, alles moet perfect zijn. Heel veel dingen moet nog je regelen: wil de klant dat we een product gaan insnijden of mag zijn product wel uitgepuild zijn? Dat moet je met de klant overleggen, maar we zijn aan het kijken of we dat proces kunnen automatiseren. Dat zijn misschien kleine simpele dingetjes, maar ze zijn wel essentieel."

Kroesbergen: "Ik weet nog niet hoe de digitale fabriek er over tien jaar uitziet, maar ik weet wel dat die anders zal zijn dan nu. Je zult daarmee aan de slag moeten. Niet alleen om de bestaande concurrentie aan te kunnen. Er gaat ook concurrentie komen uit een heel andere hoek. Wie zijn de grootste boeren in Nederland? Dat is Friesland Campina. Wie bepalen de voedselproductie in Nederland? De supermarkten. Voor onze sector zie ik van alles op ons af komen door de veranderingen bij onze machineleveranciers. Die zijn op zoek: waar zit mijn verdienmodel? In mijn machines? Nee, want ik concurreer me suf met de anderen. In de software? Misschien. Hun verdienmodel zit in de combinatie van de machine, software en financiering. Wij voorzien de opkomst van machineproducenten als faciliterende productiebedrijven in een soort van franchisevorm. Trumpf is daar een voorbeeld van. Zij bieden inmiddels complete productieprocessen met automatisering en financiering aan. We zien hen als een concurrent uit een onverwachte hoek. Dat is een groot risico. Dus ik denk: dat wordt mijn concurrentie en ik moet er als de wiedeweerga voor zorgen dat ik meer kan en meer doe dan dat dat soort partijen kunnen gaan doen. Daar moet je je onderscheidend vermogen in gaan zoeken."

Lees het complete artikel in de online editie van PlaatBewerkingsNieuws

Bron: Metaalnieuws 16-06-2021